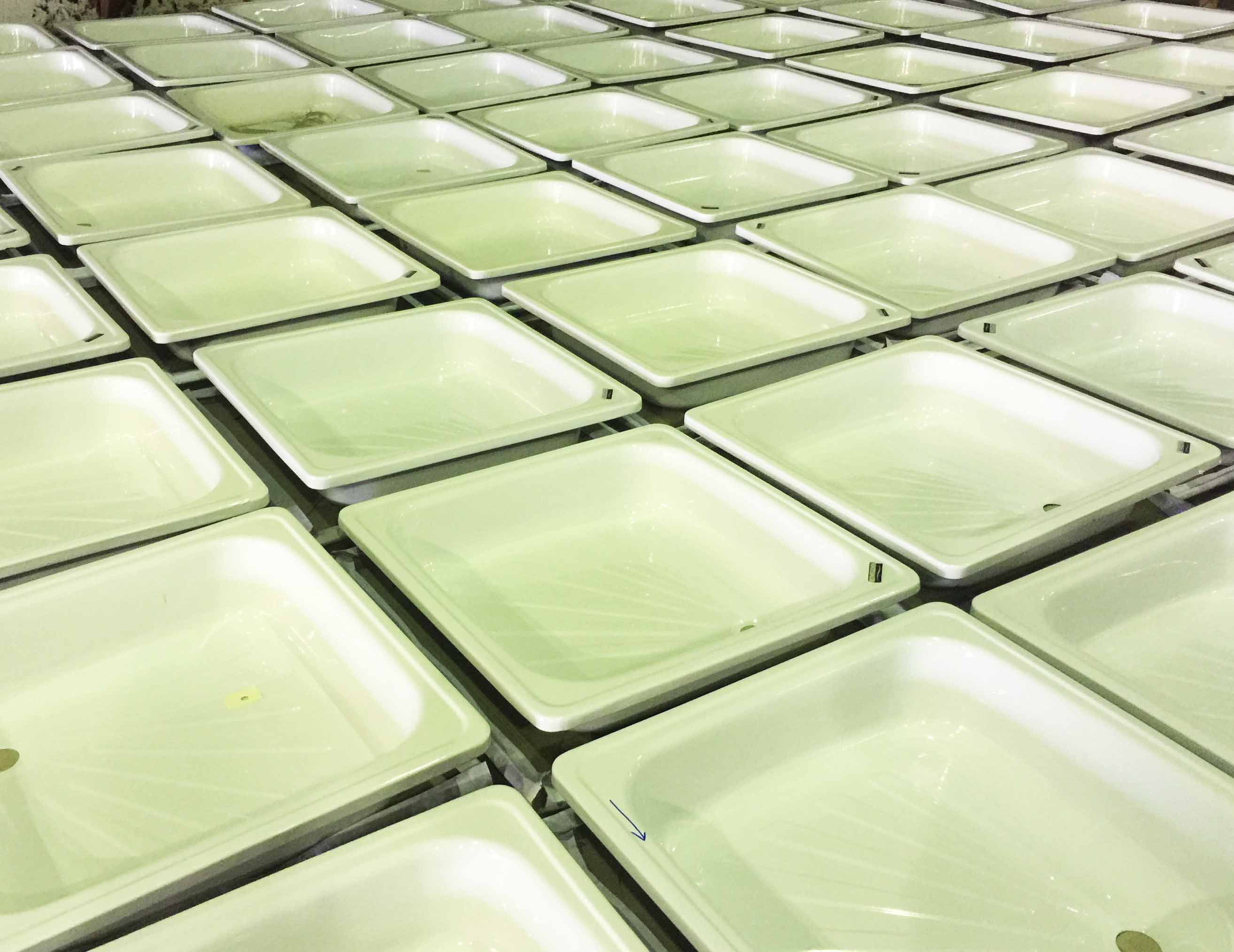

Производство стальных эмалированных ванн Лагуна происходит в условиях жесткого контроля качества. Ванны Лагуна производится по особой технологии.

Ванны Лагуна производятся из листа стали толщиной не менее 1,2 мм, что позволяет обеспечить прочность и долговечность производимой продукции.

Для покрытия используется стеклоэмаль, а ее нанесение производится с ювелирной точностью.

Благодаря двойному слою эмали получается ровная и прочная поверхность, устойчивая к механическим воздействиям.

Стальная ванна Лагуна отличается белоснежным цветом, который получается за счет использования специальной технологии для нанесения эмали. Двойной слой покрытия и их обжиг позволяют получить ровную и прочную поверхность.